原料药研发周期-原料药研发流程的六个阶段

药物分析在药物研发、生产、贮存、销售、使用环节中都有参与。

1、药物研发:在药物研发阶段,药物分析用于确定药物的化学成分,了解其药效和毒性,以及在实验室条件下测试药物的效果和安全性。例如,分析新药中的活性成分,以及这些成分如何与人体内的生物分子相互作用。

2、药物生产:在药物生产过程中,药物分析用于确保产品的质量和一致性。这包括对原料药的分析,以确定其纯度和质量;对生产过程中的中间体的分析,以监控生产流程;以及对最终产品的分析,以确保其符合预定的质量标准。

3、药物贮存:在药物贮存阶段,药物分析用于确定药物的稳定性,以及其在不同环境条件下的化学变化。这有助于确保药物在贮存过程中保持其原有的质量和药效。

4、药物销售:在药物销售环节,药物分析可用于市场调研,了解消费者的购买行为和偏好,以及竞争对手的产品特性。这有助于制定更有效的销售策略。

5、药物使用:在药物使用阶段,药物分析可用于监测患者的用药情况和评估治疗效果。例如,通过分析患者的生物样本(如血液或尿液),可以了解药物在体内的浓度和代谢情况,从而评估其疗效和安全性。

进行药物分析的注意事项:

1、严格遵守操作规程:药物分析需要遵循严格的操作规程,确保分析结果的准确性和可靠性。操作人员应经过专业培训,熟悉并掌握分析方法、仪器使用和维护等技能。

2、确保仪器准确可靠:药物分析所使用的仪器设备应经过校准,确保其准确性和可靠性。同时,要定期对仪器进行维护和保养,确保其正常运行。

3、严格控制实验条件:药物分析需要在严格的实验条件下进行,如温度、湿度、光照等。这些条件的变化可能会影响分析结果,因此需要严格控制实验条件。

4、规范取样和样品处理:取样是药物分析的重要环节,应按照规定的取样方法进行取样,并妥善保存样品。样品处理应遵循规定的程序,避免对样品造成污染或破坏。

5、注重数据处理和分析:药物分析涉及大量的数据收集和处理,需要注重数据的质量和准确性。数据处理和分析应遵循科学的方法和程序,确保结果的可靠性和准确性。

GMP的六大系统,即质量系统(Quality)、实验室系统(Laboratory Control)生产系统(Production)、物料系统(Materials)、设施及设备系统(Facilities and Equipment)、包装和标签系统(Packaging and Labeling)。

GMP六大系统相辅相成、相互渗透,相互制约,如在生产时车间的物料的管理必须遵循物料的各类管理要求,标识管理涉及各个系统等。各系统的主要工作分别如下:

1、质量系统

GMP的核心是建立药品质量管理体系并使之有效运行。重要的质量管理工作包括:供应商管理、产品回顾、偏差及变更管理、用户投诉管理、不合格品管理、退货及召回、验证等。

2、实验室系统

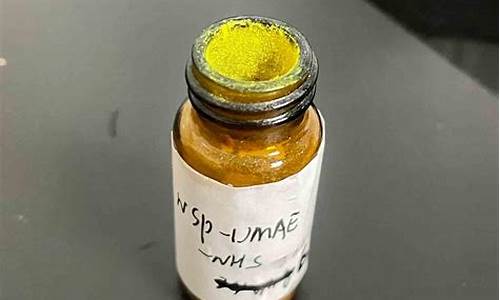

主要是:要确保人员及仪器设备的匹配性、负责仪器的校验和维护、标准品和对照品的管理、分析方法的验证和确认、稳定性检测、质量标准和方法的制定、样品及物料的检验、OOS的调查等。

3、生产系统

主要工作是:工艺规程的制定、按工艺要求组织生产、完成相关的生产记录(批生产记录、清洁及清场记录、设备使用日志等)、做好设备的状态标识、做好设备的使用及维护、完成偏差的调查等。

4、物料系统

主要工作是:做好物料的初步验收、做好各类标识、确保物料按贮存条件分区存放、负责物料的请验、物料的发放以及不合格物料的隔离等。

5、设施及设备系统

主要工作是:设备的管理、厂房的清洁及维护、设备的安装确认、设备的运行确认、设备的性能确认、设备使用和维护的SOP的起草、公用系统管理等。

6、包装和标签系统

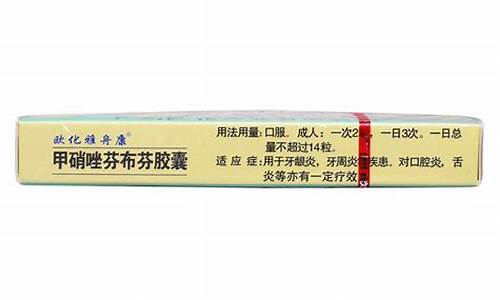

主要涉及:包装和标签的验收、包装和贴签的操作、包装材料和标签的控制、已贴标签包装的产品出厂前的检查等。

参考资料:

百度百科-GMP标准声明:本站所有文章资源内容,如无特殊说明或标注,均为采集网络资源。如若本站内容侵犯了原著者的合法权益,可联系本站删除。