原料药生产的gmp指南考核题-原料药gmp实施指南解读

根据2010版《药品GMP指南(质量控制实验室与物料系统)》P282 页,18.4.2 洁净区的微生物检测部分的相关要求:空气的微生物的测定有浮游菌和沉降菌两种测定方法,根据中国国家标准GB-T-16293-2010和GB-T-16294-2010规定这两种方法可以并存,沉降菌和浮游菌可以同时测试,也可以任选。———————这是原文规定。

我个人的理解:如果是新厂验收的话,结合《GB 50591-2010 洁净室施工及验收规范》,两个项目都检测;日常检测的话,选其一检测,如有菌落数异常情况或有因各种变更导致环境改变的,可两个项目均检测,以降低风险控制的风险等级。

新版GMP的独立复核怎么解释

6册,包括:

01 厂房设施与设备

02 口服固体制剂

03 原料药

04 质量管理体系

05 质量控制实验室与物料系统

06 无菌药品

本书是由SFDA组织编写的,绝非山寨,呵呵,但是里面会有错漏,错字是比较常见的,这个书从开始计划到编制完成速度很快,难免有点毛病,但是对与药厂用处还是比较大的,

欧盟药品GMP指南的内容简介

新版GMP“第一百一十六条:配制的每一物料及其重量或体积应当由他人独立进行复核,并有复核记录” ,与欧盟 GMP规定完全相同。

“独立复核”在这里应该指有一个独立的操作步骤,具体如何复核,在GMP中未提供明确要求。

我个人是从两种情况下来理解的:①有称量室,在称量时复核;②无单独称量室,配液前称量,复核。

第一种情况要在使用前(投料时)再次复核,复核形式可采用复核包装完整性和标有领用数量的标签内容,也可以同时增加计量方面的复核(投料时再次称量和量取)。第二种情况就没有其他说法了。称量复核记录设计根据实际情况确定,保证有可追踪性。

称量是起始工序,也是关键工序,重要的是要求复核人必须在现场,对环境、仪器状态、称量操作和记录过程进行观察或检查,确认无错误即完成复核。

据许多同行讲,在国家局举办的培训班(本人从未参加过国家级培训)上,有多个老师针对第一百一十六条讲过:“称量复核是由其它有称量操作资格的人在原位或其它区域独立进行复核称量,再称一次。可以同一房间用同一秤来称”。简言之,“称量复核就是复称,即称两次”。

本人着实难以认同这样的观点,即使真是出自官方的要求,并不是培训老师的个人观点。

称量是否准确主要取决于称量器具的精度和人员规范的称量操作方式这两个方面。称量复核只能核实称量人员的称量操作行为是否规范和正确,并不能解决称量准确度的问题。

称量准确度取决于称量器具前期的校准正确,如果称量器具本身精度不够,校验不准,即使经过两个人重复进行二次的规范称量操作,表面上看两次称量重现了同一个数值,但结果照样是错误的。

我个人认为:在确保称量器具精确的前题下,称量人进行称量操作的同时,第二人在场确认所称物料正确(没有误称其他物料),同时监督称量人是否按称量操作方法规范地进行了称量,这足以认为是进行了复核。

对称量是否正确的判别应掌握以下原则:

因为任何量器,都有一个精度值,若量器精度是0.01,那么最后一位的数值是估值,就算是同一个量器,同一个量值,两个人的估计都会有误差的。比如有的人估计21.03,有的人是21.05,这个是没有对错的,都可认为经复核,称量是准确的。只有当误差到了它的上一位准确值时,才可判定为称量有问题。

对物料的称量,转移,还是能少尽量少。这既费体力,也会造成粉尘飞扬、液料挥发,增加了物料损失、污染或被污染的机会。

如果“称量复核就是复称,即称两次”确实是国家局的要求,请问:第二个称量时,是将第一次称量过的物料倒回原包装中,重复再操作一次呢?还是找另外一个容器存放呢?如果倒回去,污染了原来桶里面的物料怎么办?这一来一往的几次折腾,物料不会损失吗?如果遇到容易氧化、吸潮、降解的物料,经这么长时间的几次折腾,物料质量不会受影响?

认为第二个人再重复称量一遍才算是称量复核,这既不能完全解决称量准确性的问题,也太形式主义。是件不一定对减少差错有帮助,却肯定增加了物料污染风险的傻事。

在新版的GMP实施指南,原料药部分(P165~166)“D. 关键操作和第二人复核”中有这样的描述:

关键操作是指对质量有较大影响,实施后就无法返回的操作。公司应当以关键工艺参数为基础,来确定需要复核的关键操作。复核可以通过不同方式来实现,不一定非要第二人现场复核。

关键的称量,量取或分装操作,这些过程应经第二人现场复核或遵照类似的控制手段。如果没有类似控制手段,需要第二人现场复核,而不单单是事后针对记录复核。第二人复核的内容包括对操作的复核和记录的复核,操作的复核比如复核物料是否正确,投料是否准确,计算是否正确,其他的操作是否正确,记录的复核包括记录是否准确、完整。

这基本是引用了Q7中的内容,也从另一倾面反拨了“称量复核就是复称,即称两次”的观点。

从新版GMP“第二章 质量管理”的“第二节 质量保证”中“第八条(六)严格按照规程进行生产、检查、检验和复核”可以看出:复核,是质量保证工作中,保证质量的手段方法之一。而“第一次就把事情做好”永远都是质量工作追求的目标。质量保证并不是每项工作都要重复核实,并不是在没有把握一次性做好、有风险时,就通过增加重复操作来复核、增加人手和工作量来解决的。复核的目的,就是为了减少差错,只要是能达到减少差错的做法,都应该被认可,并且要尽可能采用既符合法规又尽量简便、安全的方法,这才是关键。

若“称量复核就是复称,即称两次”真是SFDA的官方要求,那就真得应验了“生命在于运动,GMP在于折腾”这句笑谈了。

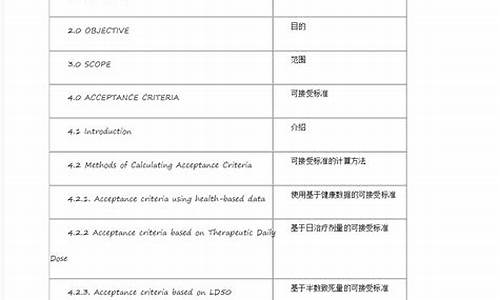

————摘自实施指南的分类

本书共分四部分:

第一部分重点介绍欧盟的药品管理体系。包括欧洲药品评价局的机构及职责,药品审评的两个主要程序,欧洲药品质量理事会的机构及职责,及欧洲药典适用性认证的概况,欧盟药品信息的查询途径。此外,还介绍了与药品GMP相关的两个重要内容,即药品放行责任人的资质要求,职责范围,药品GXP(GLP非临床研究质量管理规范、GCP药品临床试验管理规范、GMP药品生产质量管理规范三者的统称)检查以及药品批准前检查的体系。为了方便读者查阅欧盟GMP相关的网上资料,在第一部分最后收录了欧盟网页上常用的网址。

第二部分是欧盟GMP基本要求的译文,它包括基本要求-Ⅰ“GMP通则要求”、基本要求-Ⅱ“原料药的GMP管理”。基本要求和术语按欧盟原稿的次序,放在基本要求Ⅰ的后面。

第三部分系欧盟GMP的全部附录,本书同时收录了附录4《兽用非免疫药品的生产》和附录5《兽用免疫药品的生产》,以形成较为完整的系统,并供兽药领域的同仁参考。

第四部分为欧盟已定稿的GMP及附录的原文。

欧盟2003年5月30日起实施的无菌药品附录,曾于2005年11月至2007年12月修改,修订了洁净间级别表,培养基模拟试验、生物负荷监测和冻干小瓶轧盖的指南。冻干瓶轧盖的环境条件曾是监管部门和企业十分关注、有各种不同见解甚至争论的问题,现已发布,将于2009年3月1日起执行。因此,本书收录了这一最新版本。

本书还收录了欧盟GMP附录20质量风险管理。此附件在其前言中指出:新的GMP附录20相当于ICH Q9质量风险管理指南。它为质量风险管理的系统方法提供了指导方针,以促进符合GMP和其他的质量要求。它包含了一些原则、可选用的程序、方法和工具,以致在正式采用质量风险管理方法时,可供应用。

附录20还指出:已修订了GMP第一部分第一章质量管理,在质量体系框架中增加了一小节——质量风险管理,以保证前后一致。拟对指南的第二部分做类似的修订。GMP指南的其他部分将来也可能调整,以充实质量风险管理的内容。

本书考虑了上述修订情况,引言及质量管理采用了2008版的文本。

应当指出,如引言及附录20所述,附件一20无意创建任何新的法规监管要求,它只是提供了一个国际公认的风险管理方法和工具的目录,以及有可能实际应用的清单,供生产企业选用。

《药品GMP指南》包括《质量管理体系》、《质量控制实验室和物料系统》、《厂房、设施、设备》、《口服固体制剂》、《无菌药品》、《原料药》六个分册,涵盖了新修订药品GMP的背景介绍、法规要求、技术要求、实施指导、实例分析及要点备忘等。

声明:本站所有文章资源内容,如无特殊说明或标注,均为采集网络资源。如若本站内容侵犯了原著者的合法权益,可联系本站删除。